摘要:本文详细介绍了聚氨酯橡胶硫化工艺,包括工艺流程、参数设置、设备选择等。文章还提供了实地验证方案策略,以确保工艺的稳定性和可靠性。通过本文的介绍,读者可以了解到聚氨酯橡胶硫化工艺的全过程,以及如何通过验证方案确保生产质量。该工艺对于提高聚氨酯橡胶制品的性能和质量具有重要意义。

本文目录导读:

聚氨酯橡胶作为一种高性能弹性材料,广泛应用于汽车、机械、电子、建筑等领域,硫化工艺是聚氨酯橡胶生产过程中至关重要的环节,直接影响到产品的性能和质量,本文将详细介绍聚氨酯橡胶硫化工艺的流程、特点、影响因素及优化措施。

聚氨酯橡胶硫化工艺流程

1、原料准备:选择适当的聚氨酯预聚体、催化剂、填料、助剂等原料,确保原料质量符合生产要求。

2、配料:按照配方要求,将原料准确称量后混合均匀。

3、加工:将配好的物料进行加工,如挤出、压延等,制成所需形状和尺寸的半成品。

4、预热:对半成品进行预热处理,以提高硫化效率。

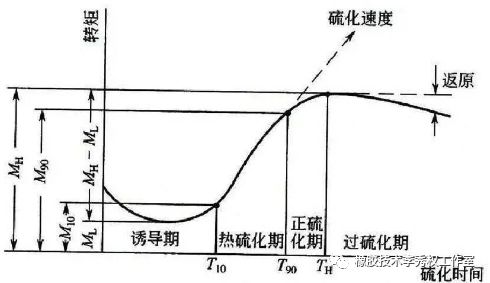

5、硫化:在特定的温度和时间下,使聚氨酯橡胶发生硫化反应,形成三维网络结构。

6、冷却:硫化完成后,对制品进行冷却处理。

7、后处理:进行修边、检验、包装等后处理工序。

聚氨酯橡胶硫化工艺特点

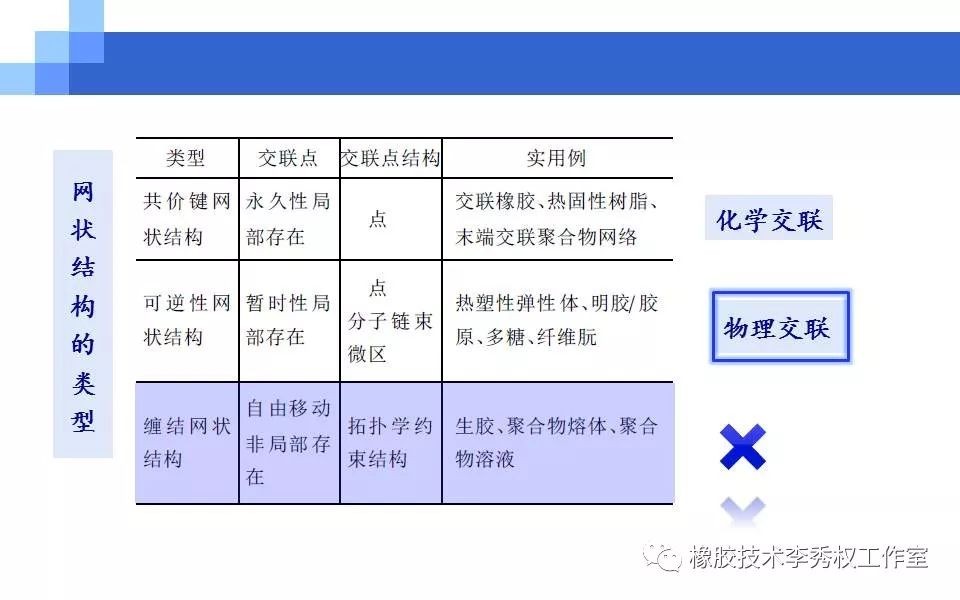

1、硫化的本质:聚氨酯橡胶硫化是通过化学反应使线性分子结构转变为三维网络结构的过程。

2、硫化温度与时间的控制:硫化温度和时间的控制对聚氨酯橡胶的性能影响较大,需根据产品性能和工艺要求进行精确控制。

3、影响因素:原料种类、配方、加工方式、硫化设备等因素均会对硫化工艺产生影响。

聚氨酯橡胶硫化工艺的影响因素

1、原料种类:不同种类的聚氨酯预聚体具有不同的硫化特性,选择合适的预聚体是硫化工艺的关键。

2、配方:催化剂、填料、助剂等配方的选择及配比会影响硫化反应的速度和产品的性能。

3、加工方式:挤出、压延等加工方式会对半制品的结构和性能产生影响,进而影响硫化效果。

4、硫化设备:不同的硫化设备(如平板硫化机、鼓式硫化机等)对硫化过程的影响也不尽相同。

聚氨酯橡胶硫化工艺的优化措施

1、优化配方:通过调整催化剂、填料、助剂等配方的比例,优化硫化反应过程,提高产品性能。

2、改进加工方式:采用先进的加工设备和技术,提高半成品的质量和性能。

3、精确控制硫化温度和时间:根据产品性能和工艺要求,精确控制硫化温度和时间,确保硫化效果达到最佳。

4、选择合适的硫化设备:根据生产需要和产品特点,选择合适的硫化设备,提高生产效率和产品质量。

5、引入智能化技术:通过引入智能化技术,实现硫化工艺的自动化和智能化控制,提高生产效率和产品质量稳定性。

聚氨酯橡胶硫化工艺是聚氨酯橡胶生产过程中至关重要的环节,直接影响到产品的性能和质量,本文详细介绍了聚氨酯橡胶硫化工艺的流程、特点、影响因素及优化措施,在实际生产过程中,应根据产品性能和工艺要求,选择合适的原料、配方、加工方式、硫化设备及工艺参数,以实现高效、优质的硫化过程,引入智能化技术,提高生产效率和产品质量稳定性,是未来聚氨酯橡胶硫化工艺的发展方向。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...