摘要:本文详细解析了密封条的工艺流程,包括从原材料准备、加工制造、质量检测等环节进行全面评估。文章强调了密封条制造过程中的精细管理,以确保产品质量和性能。通过对工艺流程的深入解析,为相关行业提供了有关密封条制造的参考和指导。

本文目录导读:

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、家电等领域,其作用是确保产品在使用过程中具有良好的密封性能,防止灰尘、水等外部因素对产品内部造成损害,本文将详细介绍密封条的工艺流程,帮助读者了解密封条的生产过程。

材料准备

密封条的制造始于材料准备阶段,主要材料包括橡胶、塑料等,这些材料需要具备优良的耐候性、抗老化性、弹性和耐腐蚀性,还需准备各种添加剂和助剂,如硫化剂、促进剂、颜料等,这些添加剂有助于提高密封条的性能和稳定性。

原料加工

材料准备完毕后,进入原料加工阶段,将主要材料和添加剂进行混合搅拌,确保均匀分布,通过挤出机或压延机将混合好的物料加工成带状,在此过程中,需要控制温度、压力等参数,确保原料的塑性和流动性。

密封条成型

原料加工完成后,进入密封条的成型阶段,根据产品要求,将带状物料通过模具进行成型,模具的设计和制造对密封条的尺寸精度和外观质量具有重要影响,成型过程中,需要控制温度、压力、速度等参数,确保密封条的尺寸精度和表面质量。

硫化处理

成型后的密封条需要进行硫化处理,硫化是橡胶加工过程中的重要环节,通过硫化,橡胶分子之间形成交联,使橡胶具有弹性、耐磨性、抗老化性等优良性能,硫化过程中,需要控制温度、时间、压力等参数,确保硫化程度适中,避免过硫化和欠硫化现象。

质量检验

经过硫化处理后的密封条需要进行质量检验,质量检验包括外观检查、尺寸测量、性能测试等多个环节,外观检查主要检查密封条表面是否有缺陷、气泡等问题;尺寸测量是对密封条的尺寸精度进行检查;性能测试则是对密封条的拉伸强度、撕裂强度、压缩变形等性能进行测试,只有经过严格的质量检验,才能确保密封条的质量符合标准要求。

包装与储存

通过质量检验后,密封条将进入包装与储存环节,在包装过程中,需要确保密封条的整洁和干燥,避免在运输过程中受到污染和损坏,还需在包装上标明产品名称、规格、生产日期等信息,方便识别和管理,储存环境需保持干燥、通风,避免阳光直射和高温环境,以免影响密封条的性能和质量。

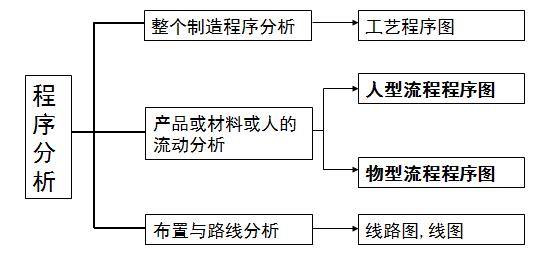

密封条的工艺流程包括材料准备、原料加工、成型、硫化处理、质量检验、包装与储存等环节,每个环节都对最终产品的性能和质量产生重要影响,通过严格控制工艺流程中的各项参数,可以确保密封条的性能和质量满足客户需求,随着工业技术的不断发展,密封条的生产工艺将不断完善和优化,为各行业的发展提供更高性能的密封条产品。

安全与环保

在密封条的工艺流程中,还需关注安全与环保问题,生产过程中应遵守相关安全规定,确保员工的安全健康,注意环保问题,尽可能使用环保材料和生产工艺,减少废水、废气等污染物的排放,实现绿色生产。

密封条的工艺流程是一个复杂而严谨的过程,需要严格控制每个环节,确保最终产品的性能和质量,通过不断优化生产工艺和技术,可以满足不同领域对密封条的需求,推动行业的发展和进步。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...